Compressor de parafuso: entendemos em que consiste e como funciona

Neste artigo você aprenderá o que é um compressor de parafuso, qual é o design de um compressor de parafuso, como funciona um compressor de parafuso, as vantagens dos modelos de compressores de parafuso.

O conteúdo do artigo

Compressor de parafuso - o que é. Recursos e características dos compressores rotativos

Um compressor de parafuso é um tipo de compressor, um dispositivo para comprimir o ar e armazená-lo para uso posterior. Nos modelos de parafuso, o gás/ar é comprimido por dois rotores. Os rotores também são chamados de hélices, daí o nome.

O primeiro compressor de parafuso patenteado foi projetado na década de 30 do século XX. Os compressores de parafuso perdem apenas em popularidade para os compressores de pistão. Isto se deve à sua eficiência, pequenas dimensões, leveza, confiabilidade, autonomia, eficiência energética, facilidade de instalação e baixos níveis de vibração. Por causa deste último, os modelos de parafuso não precisam de uma base especial para funcionar corretamente, razão pela qual são utilizados por socorristas na construção/colocação em navios.

As características dos dispositivos rotativos são superiores aos seus análogos - a pressão máxima do ar é de 15 atmosferas, a produtividade chega a 100 metros cúbicos por minuto.

Vantagens dos compressores de parafuso

Vantagens dos compressores rotativos sobre os de pistão:

- Menor consumo de óleo.O consumo de óleo em compressores rotativos é de dois a três miligramas por metro cúbico de ar bombeado.

- Ar mais limpo, sem necessidade de filtros para alimentar equipamentos pneumáticos. Isso vem do menor consumo de óleo.

- Eles vibram e fazem menos ruído que os compressores de pistão. Nenhuma base especial é necessária para amortecer as vibrações.

- Mais leve que os modelos de pistão.

- Há resfriamento de ar. Ou seja, não é necessário abastecimento de água para resfriar o ar comprimido, e o calor gerado durante o funcionamento do compressor pode ser reaproveitado para aquecimento do ambiente.

- Mais confiável e seguro.

- Fácil de controlar e operar.

- Pode trabalhar por longos períodos de tempo sem pausas.

- Eles não exigem inspeção técnica por muito tempo.

- Existem sistemas de operação automática e desligamento automático.

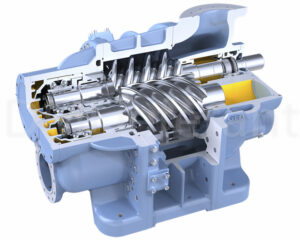

Projeto de compressor de parafuso

Elementos de um compressor rotativo clássico:

- Filtros de ar primários. Quando o ar entra na unidade, ele passa por um ou mais filtros para remover poeira e sujeira grande. Os próprios filtros consistem em várias camadas. Um é montado na parte superior do corpo no tubo de entrada de ar, o segundo é instalado no tubo com a válvula.

- Válvula de retenção. Graças a ele, o óleo da câmara de trabalho e o ar comprimido não voltam para a atmosfera - bloqueia a saída. Funciona mecanicamente - fecha com a pressão do ar, abre com a baixa pressão na câmara. Equipado com mola.

- Unidade de trabalho – câmara principal e dois parafusos/rotores. Nesta câmara, os rotores comprimem o ar. Os próprios rotores são dois grandes parafusos roscados que, ao serem girados, vedam hermeticamente parte do espaço. Os parafusos são a parte mais cara do compressor. Existem vários sensores na câmara, um deles é para ajustar a temperatura dos parafusos.Ele está localizado próximo ao tubo/tubo de saída de ar. O compressor desliga automaticamente quando a temperatura de saída atinge 105 graus nos parafusos. Caso contrário, o equipamento ficará inutilizável devido ao superaquecimento do dispositivo.

- Unidade de acionamento. Pode ser direto (o torque do motor/motor é transmitido diretamente às hélices) e de correia (a correia é firmemente tensionada entre os eixos das hélices e o motor; quando o eixo do motor gira, o eixo do rotor também gira). Os diretos são mais eficientes, mas também ocupam mais espaço e são mais difíceis de reparar, por isso os modelos acionados por correia são mais comuns. A própria correia consiste em duas polias conectadas. Modelos de correias com altas velocidades de rotação aumentam a produtividade e reduzem a pressão.

- Correia/polias. O kit vem com diversas correias/polias de diferentes tamanhos. Graças a eles você pode regular a velocidade de rotação.

- Motor ou motor. Um motor elétrico clássico que gira os parafusos diretamente no eixo ou por meio de uma correia. Para protegê-lo, é fornecido um sensor térmico - quando aquece até a temperatura máxima permitida (dependendo do modelo específico do motor), o sensor envia um sinal para o painel de controle, então os contatos do motor abrem até esfriar. Esta solução prolonga a vida útil do motor e evita acidentes.

- Filtro de óleo. É necessário limpar o óleo de grandes contaminantes antes que ele entre nos rotores. Ele está localizado na frente do tubo de abastecimento de óleo na câmara de trabalho.

- Câmara de separação de óleo. O ar entra aqui após a compressão. Após o processo de compressão, contém muito óleo. Para evitar a contaminação do equipamento pneumático, é necessário limpá-lo. Para fazer isso, o ar é girado e, devido à força centrífuga, diferentes pesos e espessuras, as gotas de óleo são separadas das massas de ar.Eles o colocam em um recipiente, de onde o óleo é realimentado.

- Filtro de óleo. Esta é a segunda etapa da limpeza do óleo do ar. Depois que a maior parte do óleo for separada dele, o ar passa por esse filtro. Na saída, o teor de óleo não excede 1,4 miligramas por metro cúbico de ar. Nenhum outro compressor de pistão limpa o ar desta forma.

- Válvula de segurança. Freqüentemente chamada de válvula de segurança. Dispara quando a pressão na câmara de separação de óleo excede o nível permitido. Esta válvula fecha o fornecimento de ar ao compartimento, após o que o compressor para de funcionar.

- Termostato. O dispositivo ignora o óleo frio para resfriá-lo mais rapidamente.

- Radiador de óleo. Quando o ar é comprimido, ele aquece. A temperatura sobe para 107-180 graus Celsius. O óleo entra em contato com o ar e também aquece. O óleo quente entra no refrigerador, onde esfria.

- Câmara de resfriamento de ar. O ar é resfriado aqui. Mencionamos acima que no compressor o ar comprimido é aquecido a uma temperatura de 107-180 graus. Não é seguro usar ar comprimido tão quente, por isso o compressor está equipado com um refrigerador de ar. Aqui o gás comprimido é resfriado a uma temperatura 10-20 graus Celsius superior à temperatura ambiente.

- Fã. A principal tarefa de um ventilador em um compressor é aspirar ar para compressão. O dispositivo é colocado de forma que resfrie adicionalmente o equipamento.

- Pressostato. Automatiza o funcionamento do compressor - mede a pressão no sistema, quando atinge determinado nível, abre os contatos do motor e o compressor para. Os modelos mais recentes possuem painéis eletrônicos.

- Medidor de pressão. Mede a pressão no compressor.Instalado no painel frontal para que o usuário possa monitorar a pressão.

- Tubo de saída de ar.

Como funciona um compressor de parafuso?

O princípio de funcionamento de um compressor rotativo é o seguinte:

Um motor elétrico gira o eixo da hélice através de uma correia. Acima da câmara de trabalho com rotores existe um orifício ou tubo com ventilador para entrada de ar. Os próprios parafusos são projetados de forma que, ao conectar suas laterais, seja formada uma seção selada. O ar entra nesta seção. Os parafusos movem o ar em porções para o tubo de exaustão de ar. Para facilitar a rotação dos rotores, eles são lubrificados com óleo, o que faz com que o ar que escapa se misture ao óleo. A mistura entra na câmara de limpeza através do tubo de saída. Ali o ar gira, devido à força centrífuga, diferentes massas, densidades e espessuras, o óleo desce e as massas de ar sobem. Lá eles passam pelo filtro de óleo, quase totalmente sem óleo. Quando o gás é comprimido, ele aquece. O ar no compressor aquece até 107-180 graus Celsius, por isso precisa ser resfriado. Após a limpeza da câmara, ele entra no radiador por meio de um tubo, onde é resfriado. O gás comprimido sai pelo tubo. O óleo entra em contato com o ar e também aquece. Após a limpeza da câmara, ele também entra no radiador, onde é resfriado. A mistura é então transportada através dos tubos de volta aos rotores para reutilização. No caminho, passa pelo filtro de óleo. Para desligamento automático, existe um pressostato nos tubos, que desliga o motor ao atingir determinado indicador.